Ремонт корпусных деталей

Станины являются основной базовой частью станка для установки на ней неподвижных и перемещения подвижных

узлов. Изготовляют станины либо литьем из чугуна СЧ 20, СЧ 15 и др. с толщиной стенок 10—15 мм у легких

и 25—35 мм у тяжелых станков, либо сваркой из стальных листов и профильного проката. Станина имеет

обычно коробчатую форму с ребрами жесткости внутри.

Для поступательного или вращательного перемещения подвижных узлов станина имеет направляющие скольжения

или качения. Направляющие скольжения выполняют различной формы заодно со станиной или накладными из

цементируемых либо азотируемых сталей, закаленных до высокой твердости, антифрикционных металлов,

пластмасс. К станине они крепятся винтами или клеем. С целью уменьшения сил трения и износа направляющие

смазывают с помощью индивидуальных масленок, роликов и др., а на поверхности направляющих выполняют

смазочные канавки.

Для станков повышенной точности и с ЧПУ применяют гидро- и аэростатические направляющие, в которых масло

(или воздух) под давлением подается в специальные несущие карманы в сопряженных с направляющими

поверхностях столов (кареток). В результате обеспечивается минимальное сопротивление перемещению

подвижного узла, повышается точность установки обрабатываемой детали (заготовки), грузоподъемность,

быстроходность и снижается скорость изнашивания направляющих.

Применяются для коротких направляющих

станков нормальной точности. Отличаются технологичностью, хорошо удерживают смазочный материал.

Недостатками данной конструкций является то, что они требуют более сложных устройств для

регулирования зазора и плохо удаляется стружка Применяются для коротких направляющих

станков нормальной точности. Отличаются технологичностью, хорошо удерживают смазочный материал.

Недостатками данной конструкций является то, что они требуют более сложных устройств для

регулирования зазора и плохо удаляется стружка |

Данный вариант

конструкции применяется для горизонтальных направляющих при малых скоростях перемещения.

Обеспечивают точное перемещение, хорошее удаление стружки, саморегулировку зазора при износе за

счет опускания стола (каретки) Данный вариант

конструкции применяется для горизонтальных направляющих при малых скоростях перемещения.

Обеспечивают точное перемещение, хорошее удаление стружки, саморегулировку зазора при износе за

счет опускания стола (каретки) |

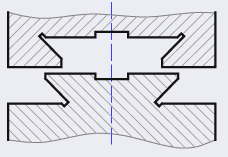

Применяются для

горизонтальных направляющих при больших скоростях и повышенных требованиях к точности перемещения.

Обеспечивают наилучшие условия смазки и саморегулировку зазора при износе. Недостатки:

нетехнологпчность и необходимость в защите от стружки грязи и пыли. Применяются для

горизонтальных направляющих при больших скоростях и повышенных требованиях к точности перемещения.

Обеспечивают наилучшие условия смазки и саморегулировку зазора при износе. Недостатки:

нетехнологпчность и необходимость в защите от стружки грязи и пыли. |

Применяются чаще для

вертикальных направляющих при небольших скоростях перемещения. Отличаются простотой изготовления,

хорошим удалением стружки и грязи, высокой износостойкостью. Применяются чаще для

вертикальных направляющих при небольших скоростях перемещения. Отличаются простотой изготовления,

хорошим удалением стружки и грязи, высокой износостойкостью. |

Применяются

для горизонтальных, наклонных и вертикальных направляющих при небольших скоростях и длине

перемещения. Отличаются технологичностью и простотой регулировки зазора с помощью клиньев и

планок. Условия смазки средние. Значительны механические потери на трение. Применяются

для горизонтальных, наклонных и вертикальных направляющих при небольших скоростях и длине

перемещения. Отличаются технологичностью и простотой регулировки зазора с помощью клиньев и

планок. Условия смазки средние. Значительны механические потери на трение. |

Позволяют осуществлять

быстрые перемещения с высокой точностью. Потери на трение очень малы. Сопротивление движению во

много (до 20) раз меньше, чем в направляющих скольжения. Делятся на роликовые и шариковые в

зависимости от формы тел качения, расположенных между направляющими станины и перемещающимся

столом. Шарики и ролики разделены сепаратором. В качестве тел качения применяются также ролики

малого диаметра и значительной длины (иглы). Позволяют осуществлять

быстрые перемещения с высокой точностью. Потери на трение очень малы. Сопротивление движению во

много (до 20) раз меньше, чем в направляющих скольжения. Делятся на роликовые и шариковые в

зависимости от формы тел качения, расположенных между направляющими станины и перемещающимся

столом. Шарики и ролики разделены сепаратором. В качестве тел качения применяются также ролики

малого диаметра и значительной длины (иглы). |

Применяются для машин с вращающимися столами или планшайбами. Делятся на

направляющие скольжения и качения и имеют форму кольца. Направляющие скольжения выполняются

плоскими (1), коническими (2), V-образны-ми (3). Направляющие качения в зависимости от формы тел

качения делятся на шариковые (4) и роликовые (5). Применяются для машин с вращающимися столами или планшайбами. Делятся на

направляющие скольжения и качения и имеют форму кольца. Направляющие скольжения выполняются

плоскими (1), коническими (2), V-образны-ми (3). Направляющие качения в зависимости от формы тел

качения делятся на шариковые (4) и роликовые (5). |

Смотрите также: